- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Vaflinių nešiklio ėsdinimo

„Semicorex“ ėsdinimo vaflių nešiklis su CVD SIC danga yra patobulintas, aukštos kokybės tirpalas, pritaikytas reikalaujančioms puslaidininkių oforto pritaikymui. Dėl pranašesnio šiluminio stabilumo, cheminio pasipriešinimo ir mechaninio patvarumo jis tampa svarbiu šiuolaikinio vaflių gamybos komponentu, užtikrinančiu didelio efektyvumo, patikimumo ir ekonomiškumo puslaidininkių gamintojams visame pasaulyje.*

Siųsti užklausą

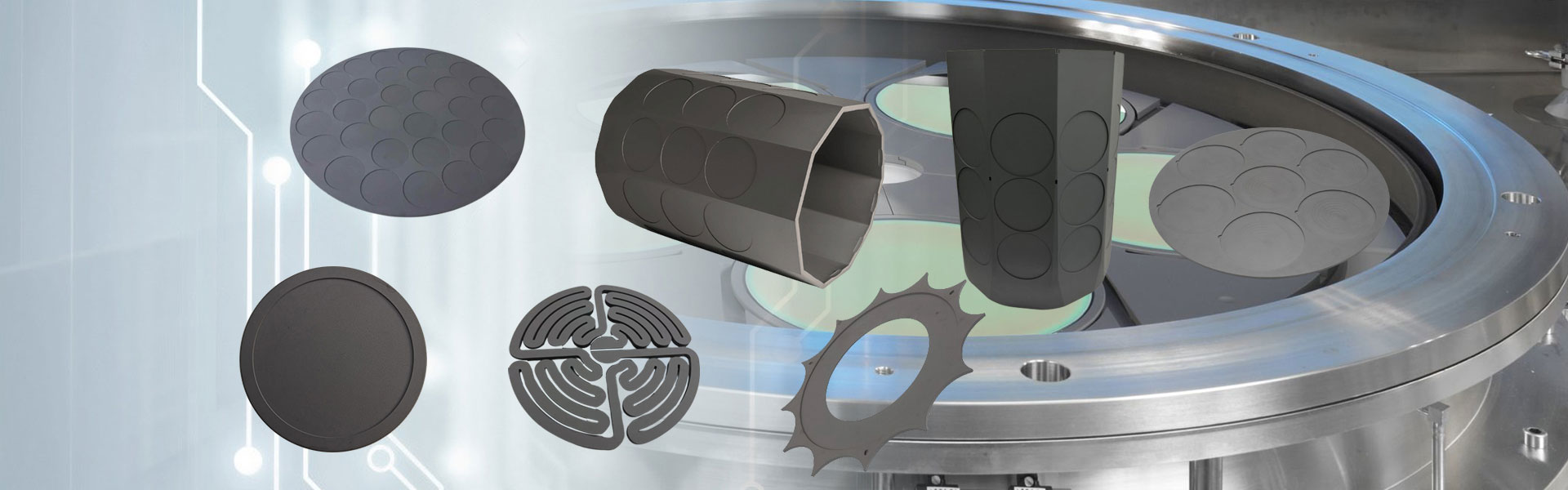

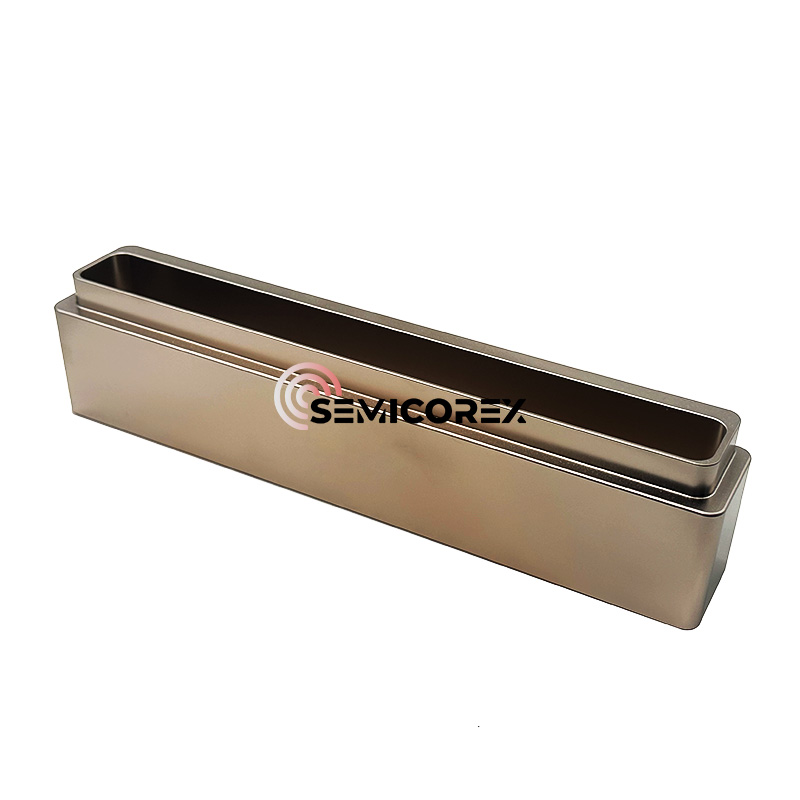

„Semicorex“ ėsdinimo vaflių nešiklis yra aukštos kokybės substrato palaikymo platforma, skirta puslaidininkių gamybos procesams, specialiai vaflių ėsdinimo programoms. Šis vaflių nešiklis, pagamintas su didelio grynumo grafito pagrindu ir padengtu cheminiu garų nusėdimu (CVD) silicio karbidu (SIC), suteikia išskirtinį cheminį atsparumą, šiluminį stabilumą ir mechaninį ilgaamžiškumą, užtikrinant optimalų našumą didelio tikslumo ėsdinimo aplinkoje.

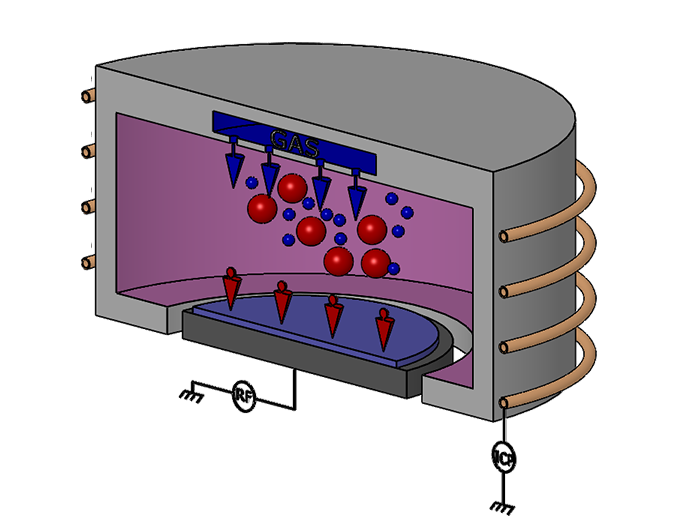

Ofortavimo vaflių nešiklis yra padengtas vienodu CVD SiC sluoksniu, kuris žymiai padidina jo cheminį atsparumą agresyviai plazmoje ir ėsdinimo procese naudojamomis ėsdinančiomis dujomis. CVD yra pagrindinė SIC dangos paruošimo ant substrato paviršiaus technologija. Pagrindinis procesas yra tas, kad dujų fazės reaktyviosios žaliavos sukelia daugybę fizinių ir cheminių reakcijų ant substrato paviršiaus ir galiausiai nusėda ant substrato paviršiaus, kad paruotų SiC dangą. CVD technologijos paruošta SIC danga yra glaudžiai sujungta su substrato paviršiumi, kuris gali efektyviai pagerinti substrato medžiagos atsparumą oksidacijai ir atsparumui abliacijai, tačiau šio metodo nusėdimo laikas yra ilgas, o reakcijos dujose yra tam tikrų toksiškų dujų.

CVD silicio karbido dangaDalys yra plačiai naudojamos ėsdinimo įrangoje, MOCVD įrangoje, SI epitaksinėje įrangoje ir SIC epitaksinėje įrangoje, greito šiluminio perdirbimo įrangoje ir kitose laukuose. Apskritai didžiausias CVD silicio karbido dangos dalių rinkos segmentas yra ėsdinimo įranga ir epitaksialinės įrangos dalys. Dėl mažo CVD silicio karbido, turinčio chloro turinčių ir fluoro turinčių ėsdinančių dujų, reaktyvumo ir laidumo, ji tampa idealia medžiaga žiedams ir kitoms plazmos ėsdinimo įrangos fokusavimui.CVD SIC dalysį oforto įrangą įeinaFocus Rings, Dujų dušo galvutės, padėklai,kraštų žiedaiir tt, kaip pavyzdį laikykitės fokusavimo žiedo. Fokusavimo žiedas yra svarbus komponentas, esantis už vaflio ribų ir tiesiogiai kontaktuojant su vafliu. Ringelyje taikoma įtampa, kad būtų galima sutelkti plazmą, einančią per žiedą, taip sutelkiant plazmą į vaflį, kad pagerintų apdorojimo vienodumą. Tradiciniai fokusavimo žiedai yra pagaminti iš silicio ar kvarco. Tobulinant integruotos grandinės miniatiūrizaciją, didėja ėsdinimo procesų paklausa ir svarbos integruotos grandinės gamyboje, o oforto plazmos galia ir energija ir toliau didėja.

SIC danga siūlo puikų atsparumą fluoro pagrindu pagamintam (F₂) ir chloro pagrindu pagamintam (CL₂) plazmos ėsdinimo chemikams, užkertant kelią skilimui ir palaikant struktūrinį vientisumą per ilgą laiką. Šis cheminis tvirtumas užtikrina nuoseklų našumą ir sumažina užteršimo riziką apdorojant vaflius. Vaflių laikiklis gali būti pritaikytas įvairiems vaflių dydžiams (pvz., 200 mm, 300 mm) ir specifiniams ėsdinimo sistemos reikalavimams. Galimi pasirinktiniai lizdų dizainai ir skylių modeliai, skirti optimizuoti vaflių padėties nustatymą, dujų srauto valdymą ir proceso efektyvumą.

Paraiškos ir nauda

Orotinimo vaflių nešiklis pirmiausia naudojamas puslaidininkių gamyboje sauso ėsdinimo procesams, įskaitant plazmos ėsdinimą (PE), reaktyvųjį jonų ėsdinimą (RIE) ir giluminį reaktyvų jonų ėsdinimą (DRIE). Jis plačiai naudojamas gaminant integruotas grandines (ICS), MEMS įrenginius, galios elektroniką ir sudėtines puslaidininkių plokšteles. Tvirta SIC danga užtikrina nuoseklius ėsdinimo rezultatus, užkertant kelią medžiagų skilimui. Grafito ir SIC derinys suteikia ilgalaikį patvarumą, sumažina priežiūros ir pakeitimo sąnaudas. Lygus ir tankus SIC paviršius sumažina dalelių generavimą, užtikrinantį didelio vaflių išeigą ir pranašesnį prietaiso veikimą. Išskirtinis pasipriešinimas atšiaurioms ėsdinimo aplinkai sumažina dažnų pakeitimų poreikį, pagerinant gamybos efektyvumą.