- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

12 colių silicio karbido substratų taikymo perspektyvos

2025-01-10

Kokios yra 12 colių medžiagos charakteristikos ir techniniai reikalavimaiSilicio karbido substratai?

A. Pagrindinės fizinės ir cheminės silicio karbido charakteristikos

Viena iš ryškiausių silicio karbido savybių yra platus pralaidumo plotis, maždaug 3,26 eV 4H-SiC arba 3,02 eV 6H-SiC, žymiai didesnis nei silicio 1,1 eV. Šis platus juostos tarpas leidžia SiC veikti esant ypač dideliam elektrinio lauko stiprumui ir atlaikyti didelę šilumą be terminio skilimo ar gedimo, todėl tai yra tinkamiausia medžiaga elektroniniams įrenginiams aukštos įtampos ir aukštos temperatūros aplinkoje.

Didelio gedimo elektrinis laukas: didelio gedimo elektrinis SiC laukas (apie 10 kartų didesnis nei silicio) leidžia jam stabiliai veikti esant aukštai įtampai, todėl galios elektroninėse sistemose, ypač elektrinėse transporto priemonėse, galios keitikliuose ir pramoninėse sistemose, pasiekiamas didelis galios tankis ir efektyvumas. maitinimo šaltiniai.

Atsparumas aukštai temperatūrai: didelis SiC šilumos laidumas ir gebėjimas atlaikyti aukštą temperatūrą (iki 600 °C ar aukštesnę), todėl jis yra idealus pasirinkimas įrenginiams, reikalingiems veikti ekstremalioje aplinkoje, ypač automobilių ir aviacijos pramonėje.

Aukšto dažnio našumas: Nors SiC elektronų mobilumas yra mažesnis nei silicio, jo vis tiek pakanka aukšto dažnio programoms palaikyti. Todėl SiC vaidina lemiamą vaidmenį aukšto dažnio laukuose, tokiuose kaip bevielis ryšys, radarai ir aukšto dažnio galios stiprintuvai.

Atsparumas spinduliuotei: didelis SiC atsparumas spinduliuotei yra ypač akivaizdus kosminiuose įrenginiuose ir branduolinės energijos elektronikoje, kur jis gali atlaikyti išorinės spinduliuotės trukdžius be reikšmingo medžiagos veikimo pablogėjimo.

B. Pagrindiniai 12 colių substratų techniniai rodikliai

12 colių (300 mm) silicio karbido pagrindo pranašumai atsispindi ne tik padidėjus dydžiui, bet ir visapusiškuose techniniuose reikalavimuose, kurie tiesiogiai lemia gamybos sudėtingumą ir galutinių įrenginių našumą.

Kristalų struktūra: SiC daugiausia turi dvi įprastas kristalų struktūras -4H-SiC ir 6H-SiC. 4H-SiC, pasižymintis didesniu elektronų judrumu ir puikiu šilumos laidumu, labiau tinka aukšto dažnio ir didelės galios reikmėms, o 6H-SiC pasižymi didesniu defektų tankiu ir prastesnėmis elektroninėmis savybėmis, paprastai naudojamas mažos galios, žemo dažnio įrenginiuose. 12 colių substratams labai svarbu pasirinkti tinkamą kristalų struktūrą. 4H-SiC, turintis mažiau kristalų defektų, labiau tinka aukšto dažnio ir didelės galios įrenginiams.

Pagrindo paviršiaus kokybė: Pagrindo paviršiaus kokybė turi tiesioginės įtakos įrenginio veikimui. Paviršiaus lygumas, šiurkštumas ir defektų tankis turi būti griežtai kontroliuojami. Šiurkštus paviršius ne tik veikia kristalinę įrenginio kokybę, bet ir gali sukelti ankstyvą įrenginio gedimą. Todėl labai svarbu pagerinti pagrindo paviršiaus lygumą naudojant tokias technologijas kaip cheminis mechaninis poliravimas (CMP).

Storio ir vienodumo kontrolė: Padidėjęs 12 colių substratų dydis reiškia aukštesnius storio vienodumo ir kristalų kokybės reikalavimus. Dėl nevienodo storio gali atsirasti netolygus šiluminis įtempis, kuris gali turėti įtakos įrenginio veikimui ir patikimumui. Siekiant užtikrinti aukštos kokybės 12 colių pagrindą, turi būti naudojami tikslūs augimo ir vėlesni pjovimo bei poliravimo procesai, kad būtų užtikrintas storio nuoseklumas.

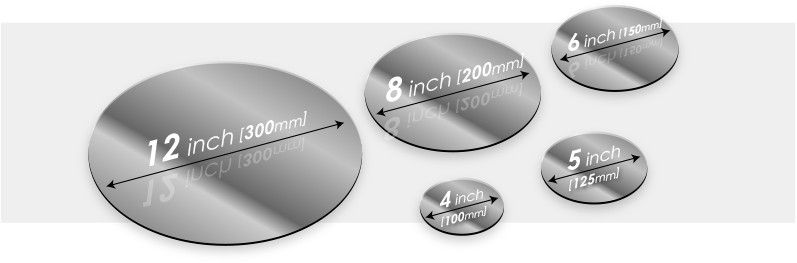

C. 12 colių substratų dydis ir gamybos pranašumai

Puslaidininkių pramonei pereinant prie didesnių substratų, 12 colių silicio karbido substratai suteikia didelių pranašumų gamybos efektyvumo ir ekonomiškumo požiūriu. Palyginti su tradiciniu6 colių ir 8 colių substratai, 12 colių substratai gali suteikti daugiau drožlių pjūvių, labai padidindami pagaminamų lustų skaičių per vieną gamybos etapą ir taip žymiai sumažindami vieneto lustų kainą. Be to, didesnis 12 colių substratų dydis suteikia geresnę platformą efektyviam integrinių grandynų gamybai, sumažinant pasikartojančius gamybos etapus ir pagerinant bendrą gamybos efektyvumą.

Kaip gaminami 12 colių silicio karbido substratai?

A. Kristalų augimo būdai

Sublimacijos metodas (PVT):

Sublimacijos metodas (fizinis garų transportavimas, PVT) yra vienas iš dažniausiai naudojamų silicio karbido kristalų auginimo būdų, ypač tinkamas didelio dydžio silicio karbido substratams gaminti. Šiame procese silicio karbido žaliavos pakyla aukštoje temperatūroje, o dujinė anglis ir silicis rekombinuojasi ant karšto pagrindo, kad išaugtų į kristalus. Sublimacijos metodo pranašumai yra didelis medžiagos grynumas ir gera kristalų kokybė, tinkanti didelės paklausos gamybai.12 colių substratai. Tačiau šis metodas taip pat susiduria su tam tikrais iššūkiais, tokiais kaip lėtas augimo tempas ir aukšti griežtos temperatūros ir atmosferos kontrolės reikalavimai.

CVD metodas (cheminis nusodinimas iš garų):

CVD procese dujų pirmtakai (pvz., SiCl4 ir C₆H6) suyra ir nusėda ant pagrindo, sudarydami plėvelę aukštoje temperatūroje. Palyginti su PVT, CVD metodas gali užtikrinti tolygesnį plėvelės augimą ir yra tinkamas plonų plėvelių medžiagų kaupimui ir paviršiaus funkcionalizavimui. Nors CVD metodas turi tam tikrų sunkumų kontroliuojant storį, jis vis dar plačiai naudojamas siekiant pagerinti kristalų kokybę ir substrato vienodumą.

B. Pagrindo pjovimo ir poliravimo būdai

Krištolo pjovimas:

12 colių substratų pjaustymas iš didelio dydžio kristalų yra sudėtingas metodas. Kristalų pjovimo procese būtina tiksliai kontroliuoti mechaninį įtempį, kad būtų užtikrinta, jog pjovimo metu substratas nesutrūkinėtų ir nesusidarytų mikroįtrūkimų. Siekiant pagerinti pjovimo tikslumą, dažnai naudojama lazerinio pjovimo technologija arba derinama su ultragarsiniais ir didelio tikslumo mechaniniais įrankiais, siekiant pagerinti pjovimo kokybę.

Poliravimas ir paviršiaus apdorojimas:

Cheminis mechaninis poliravimas (CMP) yra pagrindinė substrato paviršiaus kokybės gerinimo technologija. Šis procesas pašalina mikrodefektus ant pagrindo paviršiaus sinergiškai veikiant mechaninei trinčiai ir cheminėms reakcijoms, užtikrinant lygumą ir lygumą. Paviršiaus apdorojimas ne tik pagerina pagrindo blizgesį, bet ir sumažina paviršiaus defektus, taip optimizuodamas vėlesnių įrenginių veikimą.

C. Pagrindo defektų kontrolė ir kokybės patikra

Defektų tipai:

Dažni defektaisilicio karbido substrataiapima išnirimus, grotelių defektus ir mikroįtrūkimus. Šie defektai gali tiesiogiai paveikti prietaisų elektrinį veikimą ir šiluminį stabilumą. Todėl būtina griežtai kontroliuoti šių defektų atsiradimą substrato augimo, pjovimo ir poliravimo metu. Dislokacijos ir grotelių defektai dažniausiai atsiranda dėl netinkamo kristalų augimo arba per didelės pjovimo temperatūros.

Kokybės įvertinimas:

Siekiant užtikrinti substrato kokybę, paviršiaus kokybei tikrinti dažniausiai naudojamos tokios technologijos kaip nuskaitomoji elektroninė mikroskopija (SEM) ir atominės jėgos mikroskopija (AFM). Be to, elektrinio veikimo bandymai (pvz., laidumas ir mobilumas) gali toliau įvertinti substrato kokybę.

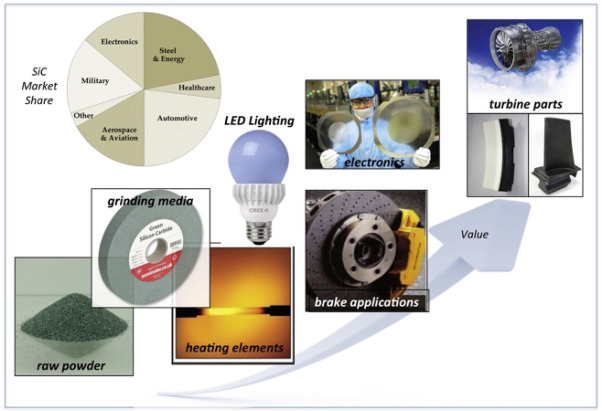

Kuriuose laukuose naudojami 12 colių silicio karbido substratai?

A. Galios elektronika ir galios puslaidininkiniai įtaisai

12 colių silicio karbido substratai yra plačiai naudojami galios puslaidininkiniuose įrenginiuose, ypač MOSFET, IGBT ir Schottky dioduose. Šie įrenginiai plačiai naudojami efektyviame energijos valdyme, pramoniniuose maitinimo šaltiniuose, keitikliuose ir elektrinėse transporto priemonėse. SiC įrenginių aukšta įtampos tolerancija ir mažų perjungimo nuostolių charakteristikos leidžia žymiai pagerinti energijos konversijos efektyvumą, sumažinti energijos nuostolius ir skatinti žaliosios energijos technologijų plėtrą.

B. Naujos energijos ir elektrinės transporto priemonės

Elektrinėse transporto priemonėse 12 colių silicio karbido substratai gali padidinti elektrinių pavarų sistemų efektyvumą ir pagerinti akumuliatoriaus įkrovimo greitį bei atstumą. Dėl gebėjimosilicio karbido medžiagosnorint efektyviai valdyti aukštos įtampos ir aukšto dažnio signalus, jie taip pat būtini greitojo įkrovimo įrenginiuose elektromobilių įkrovimo stotyse.

C. 5G ryšiai ir aukšto dažnio elektronika

12 colių silicio karbido substratai, pasižymintys puikiu aukšto dažnio našumu, plačiai naudojami 5G bazinėse stotyse ir aukšto dažnio RF įrenginiuose. Jie gali žymiai pagerinti signalo perdavimo efektyvumą ir sumažinti signalo praradimą, palaikydami didelės spartos duomenų perdavimą 5G tinkluose.

D. Energetikos sektorius

Silicio karbido substratai taip pat svarbūs atsinaujinančios energijos srityse, pavyzdžiui, fotovoltiniuose inverteriuose ir vėjo energijos gamyboje. Pagerindami energijos konversijos efektyvumą, SiC įrenginiai gali sumažinti energijos nuostolius ir padidinti elektros tinklo įrangos stabilumą ir patikimumą.

Kokie yra 12 colių silicio karbido substratų iššūkiai ir kliūtys?

A. Gamybos sąnaudos ir didelės apimties gamyba

12 colių gamybos kainasilicio karbido plokštelėsišlieka aukštas, daugiausia atsispindi žaliavų, įrangos investicijų ir technologijų tyrimų bei plėtros srityse. Skatinant silicio karbido technologijos populiarinimą, labai svarbu, kaip įveikti techninius didelio masto gamybos iššūkius ir sumažinti vieneto gamybos sąnaudas.

B. Pagrindo defektai ir kokybės nuoseklumas

Nors 12 colių substratai turi gamybos pranašumų, jų kristalų augimo, pjovimo ir poliravimo procesų metu vis tiek gali atsirasti defektų, todėl substrato kokybė gali būti nevienoda. Kaip sumažinti defektų tankį ir pagerinti kokybės nuoseklumą naudojant novatoriškas technologijas, yra būsimų tyrimų dėmesys.

C. Įrangos ir technologijų atnaujinimų paklausa

Didėja didelio tikslumo pjovimo ir poliravimo įrangos paklausa. Tuo pat metu tikslus substratų kokybės patikrinimas, pagrįstas naujomis aptikimo technologijomis (pvz., atominės jėgos mikroskopija, elektronų pluošto skenavimas ir kt.), yra labai svarbus siekiant pagerinti gamybos efektyvumą ir produktų kokybę.

Mes, Semicorex, siūlome įvairiusAukštos kokybės vafliaiKruopščiai suprojektuoti taip, kad atitiktų aukštus puslaidininkių pramonės reikalavimus, jei turite kokių nors klausimų ar reikia papildomos informacijos, nedvejodami susisiekite su mumis.

Telefonas pasiteirauti: +86-13567891907

paštas: sales@semicorex.com