- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Koks yra SiC ir TaC dangų pritaikymas puslaidininkių lauke?

2024-11-18

Kaip plačiai apibrėžiamas puslaidininkių sektorius ir kokie yra jo pagrindiniai komponentai?

Puslaidininkių sektorius iš esmės reiškia puslaidininkinių medžiagų savybių naudojimą gaminant puslaidininkinius integrinius grandynus (IC), puslaidininkinius ekranus (LCD / OLED plokštes), puslaidininkinį apšvietimą (LED) ir puslaidininkinius energijos produktus (fotoelektrą) per susijusius puslaidininkių gamybos procesus. Integrinės grandinės sudaro iki 80% šio sektoriaus, todėl, siaurai tariant, puslaidininkių pramonė dažnai nurodo būtent IC pramonę.

Iš esmės puslaidininkių gamyba apima grandinės struktūrų kūrimą ant "substrato" ir šios grandinės prijungimą prie išorinių maitinimo ir valdymo sistemų, kad būtų galima atlikti įvairias funkcijas. Substratai, pramonėje vartojami terminai, gali būti pagaminti iš puslaidininkinių medžiagų, tokių kaip Si arba SiC, arba iš ne puslaidininkių medžiagų, tokių kaip safyras ar stiklas. Išskyrus LED ir plokščių pramonę, silicio plokštelės yra dažniausiai naudojami substratai. Epitaksija reiškia naujos plonos plėvelės medžiagos auginimo ant pagrindo procesą, kai įprastos medžiagos yra Si, SiC, GaN, GaAs ir kt. Epitaksija suteikia daug lankstumo prietaisų dizaineriams, siekiant optimizuoti įrenginio veikimą, kontroliuojant tokius veiksnius kaip dopingo storis, epitaksinio sluoksnio koncentraciją ir profilį, nepriklausomai nuo substrato. Ši kontrolė pasiekiama naudojant dopingą epitaksinio augimo proceso metu.

Kas apima puslaidininkių gamybos front-end procesą?

Priekinis procesas yra techniškai sudėtingiausia ir daug kapitalo reikalaujanti puslaidininkių gamybos dalis, kuriai reikia kartoti tas pačias procedūras kelis kartus, todėl jis vadinamas „cikliniu procesu“. Tai visų pirma apima valymą, oksidavimą, fotolitografiją, ėsdinimą, jonų implantavimą, difuziją, atkaitinimą, plonasluoksnį nusodinimą ir poliravimą.

Kaip dangos apsaugo puslaidininkių gamybos įrangą?

Puslaidininkių gamybos įranga veikia aukštoje temperatūroje, labai korozinėje aplinkoje ir reikalauja itin aukštos švaros. Taigi vidinių įrangos komponentų apsauga yra esminis iššūkis. Dengimo technologija pagerina ir apsaugo pagrindines medžiagas, sudarydama ploną dengiamąjį sluoksnį ant jų paviršių. Šis pritaikymas leidžia pagrindinėms medžiagoms atlaikyti ekstremalesnes ir sudėtingesnes gamybos aplinkas, pagerindamas jų stabilumą aukštoje temperatūroje, atsparumą korozijai, atsparumą oksidacijai ir prailgindamas jų tarnavimo laiką.

Kodėl yraSiC dangaReikšmingas silicio substrato gamybos srityje?

Silicio kristalų auginimo krosnyse aukštos temperatūros silicio garai, esantys apie 1500 °C, gali smarkiai korozuoti grafito arba anglies-anglies medžiagų komponentus. Taikant didelio grynumoSiC dangaŠie komponentai gali veiksmingai blokuoti silicio garus ir prailginti komponentų tarnavimo laiką.

Puslaidininkinių silicio plokštelių gamybos procesas yra sudėtingas, apimantis daugybę etapų, kurių pagrindiniai etapai yra kristalų augimas, silicio plokštelių formavimas ir epitaksinis augimas. Kristalų augimas yra pagrindinis silicio plokštelių gamybos procesas. Vieno kristalo paruošimo fazės metu nustatomi esminiai techniniai parametrai, tokie kaip plokštelės skersmuo, kristalų orientacija, legiravimo laidumo tipas, varžos diapazonas ir pasiskirstymas, anglies ir deguonies koncentracija bei gardelės defektai. Vienkristalinis silicis paprastai ruošiamas Czochralski (CZ) arba plūduriuojančios zonos (FZ) metodu. CZ metodas yra dažniausiai naudojamas, sudaro apie 85% silicio monokristalų. 12 colių silicio plokštelės gali būti gaminamos tik naudojant CZ metodą. Šis metodas apima didelio grynumo polisilicio medžiagos įdėjimą į kvarcinį tiglį, išlydymą, apsaugotą nuo didelio grynumo inertinių dujų, o tada į lydalą įkišama vieno kristalo silicio sėkla. Ištraukiant sėklą, kristalas išauga į monokristalinį silicio strypą.

Kaip yraTaC dangaVystosi taikant PVT metodus?

Dėl būdingų SiC savybių (Si: C = 1:1 skystos fazės trūkumas esant atmosferos slėgiui) vieno kristalo augimas yra sudėtingas. Šiuo metu pagrindiniai metodai apima fizinį garų transportavimą (PVT), aukštos temperatūros cheminį nusodinimą iš garų (HT-CVD) ir skystosios fazės epitaksiją (LPE). Tarp jų PVT yra plačiausiai naudojamas dėl mažesnių įrangos reikalavimų, paprastesnio proceso, stipraus valdymo ir nusistovėjusių pramoninių pritaikymų.

PVT metodas leidžia valdyti ašinius ir radialinius temperatūros laukus, reguliuojant šilumos izoliacijos sąlygas už grafito tiglio ribų. SiC milteliai dedami į karštesnį grafito tiglio dugną, o SiC sėklų kristalas tvirtinamas vėsesniame viršuje. Atstumas tarp miltelių ir sėklos paprastai reguliuojamas iki kelių dešimčių milimetrų, kad būtų išvengta augančio SiC kristalo ir miltelių kontakto. Naudojant skirtingus šildymo būdus (indukcinį arba atsparų kaitinimą), SiC milteliai kaitinami iki 2200–2500 °C, todėl pirminiai milteliai sublimuoja ir suyra į dujinius komponentus, tokius kaip Si, Si2C ir SiC2. Šios dujos konvekcijos būdu transportuojamos į sėklinio kristalo galą, kur kristalizuojasi SiC, todėl susidaro vieno kristalo augimas. Įprastas augimo greitis yra 0,2–0,4 mm/h, o norint užauginti 20–30 mm kristalo luitą, reikia 7–14 dienų.

Anglies intarpų buvimas PVT išaugintuose SiC kristaluose yra reikšmingas defektų šaltinis, prisidedantis prie mikrovamzdelių ir polimorfinių defektų, kurie pablogina SiC kristalų kokybę ir riboja SiC pagrindu veikiančių prietaisų veikimą. Paprastai SiC miltelių grafitinimas ir daug anglies turintis augimo frontas yra pripažinti anglies intarpų šaltiniai: 1) SiC miltelių skilimo metu Si garai kaupiasi dujų fazėje, o C koncentruojasi kietoje fazėje, todėl milteliai smarkiai karbonizuojasi. vėlyvas augimas. Kai anglies dalelės milteliuose įveikia gravitaciją ir pasklinda į SiC luitą, susidaro anglies intarpai. 2) Esant daugybei Si, Si garų perteklius reaguoja su grafito tiglio sienele, sudarydamas ploną SiC sluoksnį, kuris gali lengvai suskaidyti į anglies daleles ir Si turinčius komponentus.

Šias problemas galima išspręsti dviem būdais: 1) Filtruoti anglies daleles iš stipriai karbonizuoto SiC miltelių vėlyvoje augimo stadijoje. 2) Neleiskite Si garams sugadinti grafito tiglio sienelės. Daugelis karbidų, tokių kaip TaC, gali stabiliai veikti aukštesnėje nei 2000 °C temperatūroje ir atsparūs cheminei rūgščių, šarmų, NH3, H2 ir Si garų korozijai. Didėjant SiC plokštelių kokybės reikalavimams, pramoniniu būdu tiriamas TaC dangų pritaikymas SiC kristalų auginimo technologijoje. Tyrimai rodo, kad SiC kristalai, paruošti naudojant TaC dengtus grafito komponentus PVT auginimo krosnyse, yra grynesni, jų defektų tankis žymiai sumažėja, o tai žymiai pagerina kristalų kokybę.

a) PorėtasTaC arba TaC dengtas akytas grafitas: Filtruoja anglies daleles, apsaugo nuo difuzijos į kristalą ir užtikrina vienodą oro srautą.

b)Padengtas TaCžiedai: izoliuokite Si garus nuo grafito tiglio sienelės, kad išvengtumėte tiglio sienelės korozijos nuo Si garų.

c)Padengtas TaCsrauto kreiptuvai: izoliuokite Si garus nuo grafito tiglio sienelės, nukreipdami oro srautą į sėklų kristalą.

d)Padengtas TaCsėklų kristalų laikikliai: izoliuokite Si garus nuo tiglio viršutinio dangčio, kad išvengtumėte viršutinio dangčio korozijos nuo Si garų.

Kaip veikiaCVD SiC dangaNauda iš GaN substrato gamybos?

Šiuo metu komercinė GaN substratų gamyba prasideda nuo buferinio sluoksnio (arba kaukės sluoksnio) sukūrimo ant safyro pagrindo. Tada vandenilio garų fazės epitaksija (HVPE) naudojama greitai užauginti GaN plėvelę ant šio buferinio sluoksnio, po to atskiriama ir poliruojama, kad būtų gautas laisvai stovintis GaN substratas. Kaip HVPE veikia atmosferos slėgio kvarciniuose reaktoriuose, atsižvelgiant į jo poreikį tiek žemos, tiek aukštos temperatūros cheminėms reakcijoms?

Žemos temperatūros zonoje (800-900°C) dujinis HCl reaguoja su metaliniu Ga ir susidaro dujinis GaCl.

Aukštos temperatūros zonoje (1000-1100°C) dujinis GaCl reaguoja su dujiniu NH3 ir susidaro GaN vienakristalinė plėvelė.

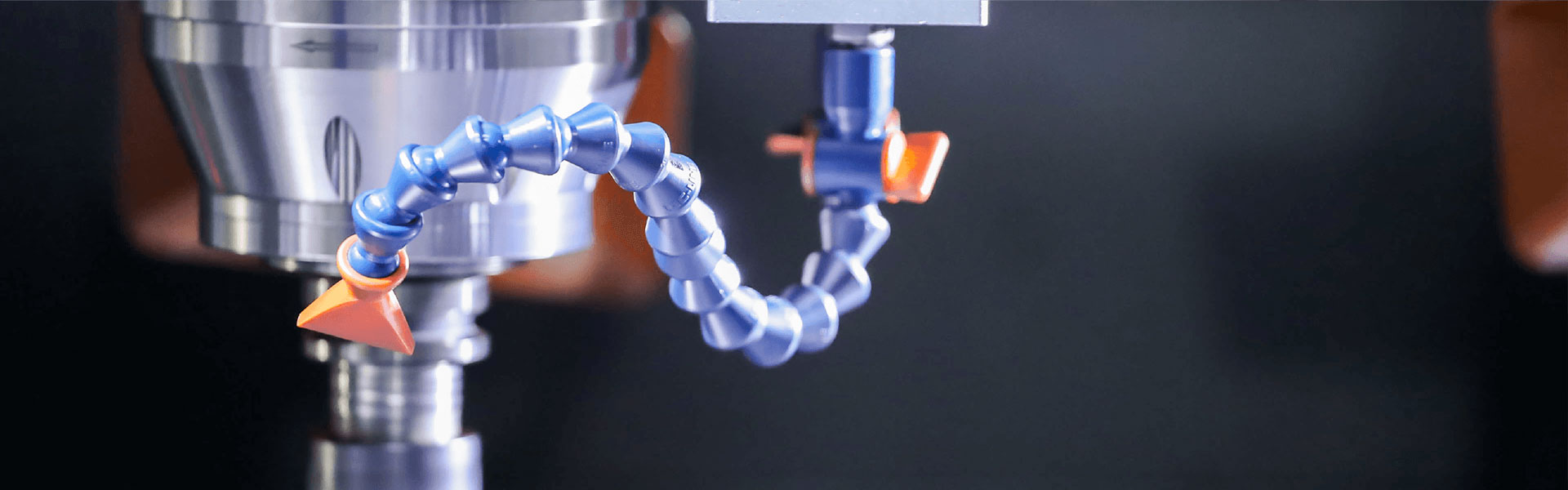

Kokie yra HVPE įrangos konstrukciniai komponentai ir kaip jie apsaugoti nuo korozijos? HVPE įranga gali būti horizontali arba vertikali, sudaryta iš tokių komponentų kaip galio valtis, krosnies korpusas, reaktorius, dujų konfigūracijos sistema ir išmetimo sistema. Grafito padėklai ir strypai, kurie liečiasi su NH3, yra jautrūs korozijai ir gali būti apsaugotiSiC dangakad būtų išvengta žalos.

Kokia CVD technologijos svarba prieš „GaN Epitaxy“ gamybą?

Kodėl puslaidininkinių įtaisų srityje ant tam tikrų plokštelių substratų reikia konstruoti epitaksinius sluoksnius? Tipiškas pavyzdys yra mėlynai žalios spalvos šviesos diodai, kuriems reikia GaN epitaksinių sluoksnių ant safyro substratų. MOCVD įranga yra gyvybiškai svarbi GaN epitaksijos gamybos procese, o pagrindiniai tiekėjai yra AMEC, Aixtron ir Veeco Kinijoje.

Kodėl epitaksinio nusodinimo metu MOCVD sistemose substratai negali būti dedami tiesiai ant metalinių ar paprastų pagrindų? Reikia atsižvelgti į tokius veiksnius kaip dujų srauto kryptis (horizontali, vertikali), temperatūra, slėgis, pagrindo fiksacija ir užterštumas nuo šiukšlių. Todėl substratams laikyti naudojamas susceptorius su kišenėmis, o epitaksinis nusodinimas atliekamas naudojant CVD technologiją ant šiose kišenėse įdėtų substratų. Thesusceptorius yra grafito pagrindas su SiC danga.

Kokia yra pagrindinė cheminė reakcija GaN epitaksijoje ir kodėl SiC dangos kokybė yra labai svarbi? Pagrindinė reakcija yra NH3 + TMGa → GaN + šalutiniai produktai (maždaug 1050-1100 °C temperatūroje). Tačiau NH3 termiškai skyla aukštoje temperatūroje, išskirdamas atominį vandenilį, kuris stipriai reaguoja su grafite esančia anglimi. Kadangi NH3/H2 nereaguoja su SiC esant 1100 °C temperatūrai, visiškas SiC dangos inkapsuliavimas ir jos kokybė yra labai svarbūs procesui.

SiC epitaksijos gamybos srityje, kaip dangos dedamos pagrindinėse reakcijos kamerose?

SiC yra tipiška politipinė medžiaga, turinti daugiau nei 200 skirtingų kristalų struktūrų, tarp kurių dažniausiai yra 3C-SiC, 4H-SiC ir 6H-SiC. 4H-SiC yra kristalinė struktūra, daugiausia naudojama pagrindiniuose įrenginiuose. Svarbus veiksnys, turintis įtakos kristalų struktūrai, yra reakcijos temperatūra. Temperatūra, žemesnė už tam tikrą ribą, linkusi gaminti kitas kristalų formas. Optimali reakcijos temperatūra yra tarp 1550 ir 1650°C; esant žemesnei nei 1550°C temperatūrai, dažniau susidaro 3C-SiC ir kitos struktūros. Tačiau 3C-SiC dažniausiai naudojamasSiC dangos, o maždaug 1600 °C reakcijos temperatūra yra artima 3C-SiC ribai. Nors dabartinį TaC dangų naudojimą riboja sąnaudos, ilgainiuiTaC dangosTikimasi, kad SiC epitaksinėje įrangoje palaipsniui pakeis SiC dangas.

Šiuo metu yra trys pagrindiniai SiC epitaksijos CVD sistemų tipai: planetinė karštoji siena, horizontali karštoji siena ir vertikali karštoji siena. Planetinė karštų sienelių CVD sistema pasižymi gebėjimu išauginti kelias plokšteles vienoje partijoje, todėl gamybos efektyvumas yra aukštas. Horizontali karštų sienelių CVD sistema paprastai apima vienos plokštelės, didelio dydžio auginimo sistemą, varomą dujų plūdės sukimosi būdu, o tai palengvina puikias vidines plokšteles specifikacijas. Vertikali karšta sienelė CVD sistema daugiausia pasižymi dideliu greičiu, padedančiu išoriniu mechaniniu pagrindu. Jis veiksmingai sumažina ribinio sluoksnio storį, išlaikydamas mažesnį reakcijos kameros slėgį, taip padidindamas epitaksinį augimo greitį. Be to, jo kameros konstrukcija neturi viršutinės sienelės, dėl kurios gali nusėsti SiC dalelės, taip sumažinant dalelių nukritimo riziką ir suteikiant būdingą defektų kontrolės pranašumą.

Aukštos temperatūros terminis apdorojimas, koks yra pritaikymasCVD SiCvamzdžių krosnių įrangoje?

Vamzdžių krosnių įranga puslaidininkių pramonėje plačiai naudojama tokiuose procesuose kaip oksidacija, difuzija, plonos plėvelės augimas, atkaitinimas ir legiravimas. Yra du pagrindiniai tipai: horizontalus ir vertikalus. Šiuo metu IC pramonėje daugiausia naudojamos vertikalios vamzdžių krosnys. Priklausomai nuo proceso slėgio ir taikymo, vamzdžių krosnių įranga gali būti suskirstyta į atmosferinio slėgio krosnis ir žemo slėgio krosnis. Atmosferos slėgio krosnys daugiausia naudojamos terminiam difuziniam dopingui, plonasluoksnei oksidacijai ir aukštos temperatūros atkaitinimui, o žemo slėgio krosnys skirtos įvairių tipų plonoms plėvelėms (pvz., LPCVD ir ALD) auginti. Įvairių vamzdinių krosnių įrangos konstrukcijos yra panašios, jas galima lanksčiai konfigūruoti taip, kad pagal poreikį atliktų difuzijos, oksidacijos, atkaitinimo, LPCVD ir ALD funkcijas. Didelio grynumo sukepinti SiC vamzdžiai, SiC plokštelės ir SiC pamušalo sienelės yra esminiai vamzdžių krosnių įrangos reakcijos kameros komponentai. Priklausomai nuo kliento poreikių, papildomaiSiC dangasluoksnis gali būti dedamas ant sukepintos SiC keramikos paviršiaus, kad pagerintų veikimą.

Fotovoltinio granuliuoto silicio gamybos srityje kodėlSiC dangaAr vaidinate pagrindinį vaidmenį?

Polisilicis, gautas iš metalurginio tipo silicio (arba pramoninio silicio), yra nemetalinė medžiaga, išgryninta atliekant daugybę fizinių ir cheminių reakcijų, kad silicio kiekis viršytų 99,9999 % (6N). Fotoelektros srityje polisilicis yra perdirbamas į plokšteles, elementus ir modulius, kurie galiausiai naudojami fotovoltinės energijos gamybos sistemose, todėl polisilicis yra esminė fotovoltinės pramonės grandinės dalis. Šiuo metu polisilicio gamybai taikomi du technologiniai keliai: modifikuotas Siemens procesas (išeina į strypą panašus silicis) ir silano verdančio sluoksnio procesas (gaunantis granuliuotą silicį). Modifikuotame Siemens procese didelio grynumo SiHCl3 redukuojamas didelio grynumo vandeniliu ant didelio grynumo silicio šerdies maždaug 1150 °C temperatūroje, todėl ant silicio šerdies nusėda polisilicis. Silano verdančio sluoksnio procese paprastai naudojamas SiH4 kaip silicio šaltinio dujos ir H2 kaip nešančiosios dujos, pridedant SiCl4, kad termiškai skaidytų SiH4 verdančiojo sluoksnio reaktoriuje 600–800 °C temperatūroje, kad būtų gautas granuliuotas polisilicis. Modifikuotas Siemens procesas išlieka pagrindiniu polisilicio gamybos būdu dėl gana brandžios gamybos technologijos. Tačiau tokioms įmonėms kaip „GCL-Poly“ ir „Tianhong Reike“ toliau tobulinant granuliuoto silicio technologiją, silano verdančio sluoksnio procesas gali užimti rinkos dalį dėl mažesnių sąnaudų ir mažesnio anglies pėdsako.

Produkto grynumo kontrolė istoriškai buvo silpnoji verdančiojo sluoksnio proceso vieta, o tai yra pagrindinė priežastis, kodėl jis nepralenkė Siemens proceso, nepaisant didelių sąnaudų pranašumų. Pamušalas yra pagrindinė silano verdančio sluoksnio proceso struktūra ir reakcijos indas, apsaugantis metalinį reaktoriaus apvalkalą nuo erozijos ir susidėvėjimo dėl aukštos temperatūros dujų ir medžiagų, tuo pačiu izoliuodamas ir palaikant medžiagos temperatūrą. Dėl atšiaurių darbo sąlygų ir tiesioginio sąlyčio su granuliuotu siliciu pamušalo medžiaga turi būti labai švari, atspari dilimui, atspari korozijai ir labai stipri. Įprastos medžiagos yra grafitas su aSiC danga. Tačiau faktiškai naudojant dangas nulupsta / įtrūksta, todėl granuliuotame silicyje susidaro per didelis anglies kiekis, todėl grafito įdėklai trumpėja ir juos reikia reguliariai keisti, priskiriant juos eksploatacinėms medžiagoms. Techniniai iššūkiai, susiję su SiC dengtomis verdančiojo sluoksnio pamušalų medžiagomis ir didelėmis jų sąnaudomis, trukdo rinkai pritaikyti silano verdančio sluoksnio procesą ir turi būti sprendžiami siekiant platesnio taikymo.

Kokiais tikslais naudojama pirolitinė grafito danga?

Pirolitinis grafitas yra nauja anglies medžiaga, susidedanti iš didelio grynumo angliavandenilių, chemiškai nusodintų garais, kai slėgis krosnyje yra nuo 1800 °C iki 2000 °C, todėl susidaro labai kristalografiškai orientuota pirolizinė anglis. Jis pasižymi dideliu tankiu (2,20 g/cm³), didelio grynumo ir anizotropinėmis šiluminėmis, elektrinėmis, magnetinėmis ir mechaninėmis savybėmis. Jis gali išlaikyti 10 mmHg vakuumą net esant maždaug 1800 °C temperatūrai ir rasti platų pritaikymo potencialą tokiose srityse kaip aviacija, puslaidininkiai, fotoelektra ir analitiniai instrumentai.

Taikant raudonai geltoną LED epitaksiją ir tam tikrus specialius scenarijus, MOCVD luboms nereikia SiC dangos apsaugos, o vietoj to naudojamas pirolitinės grafito dangos tirpalas.

Aliuminio elektronų pluošto garinimo tigliai reikalauja didelio tankio, atsparumo aukštai temperatūrai, gero atsparumo šiluminiam smūgiui, didelio šilumos laidumo, mažo šiluminio plėtimosi koeficiento ir atsparumo rūgščių, šarmų, druskų ir organinių reagentų korozijai. Kadangi pirolitinės grafito dangos medžiaga yra tokia pati kaip ir grafito tiglis, ji gali veiksmingai atlaikyti aukštą žemą temperatūrą, todėl pailgėja grafito tiglio eksploatavimo laikas.**