- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Oksidacija puslaidininkių apdirbime

2024-09-11

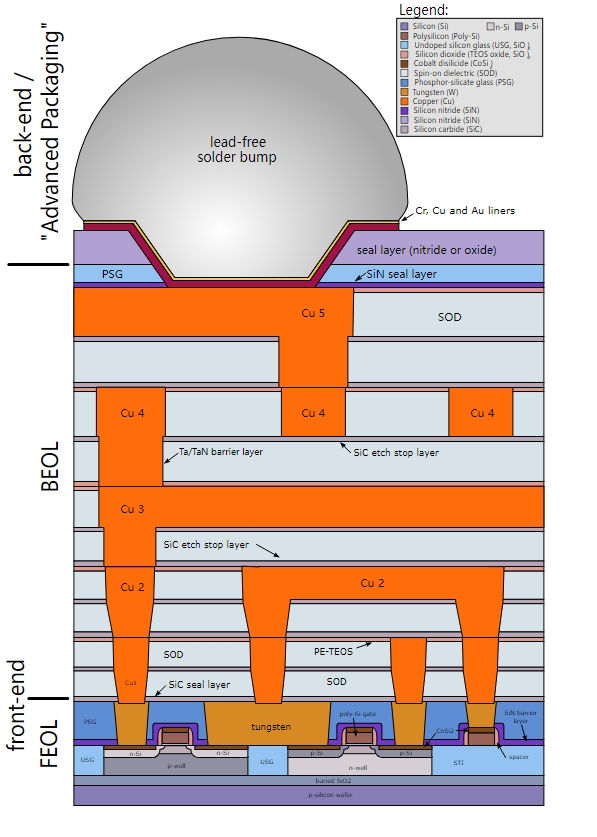

Puslaidininkių gamyboje įvairiuose procesuose dalyvauja daugybė labai reaktyvių cheminių medžiagų. Šių medžiagų sąveika gali sukelti tokių problemų kaip trumpasis jungimas, ypač kai jos liečiasi viena su kita. Oksidacijos procesai atlieka svarbų vaidmenį užkertant kelią tokioms problemoms, nes ant plokštelės sukuriamas apsauginis sluoksnis, žinomas kaip oksido sluoksnis, kuris veikia kaip barjeras tarp skirtingų cheminių medžiagų.

Vienas iš pagrindinių oksidacijos tikslų yra suformuoti silicio dioksido (SiO2) sluoksnį plokštelės paviršiuje. Šis SiO2 sluoksnis, dažnai vadinamas stiklo plėvele, yra labai stabilus ir atsparus kitų cheminių medžiagų įsiskverbimui. Jis taip pat neleidžia elektros srovei tekėti tarp grandinių ir užtikrina, kad puslaidininkinis įtaisas tinkamai veiktų. Pavyzdžiui, MOSFET (metalo oksido-puslaidininkių lauko efekto tranzistoriuose) vartai ir srovės kanalas yra izoliuoti plonu oksido sluoksniu, žinomu kaip vartų oksidas. Šis oksido sluoksnis yra būtinas norint valdyti srovės srautą be tiesioginio kontakto tarp vartų ir kanalo.

puslaidininkio proceso seka

Oksidacijos procesų tipai

Šlapioji oksidacija

Šlapioji oksidacija apima plokštelės veikimą aukštos temperatūros garais (H2O). Šiam metodui būdingas greitas oksidacijos greitis, todėl jis idealiai tinka tais atvejais, kai per palyginti trumpą laiką reikalingas storesnis oksido sluoksnis. Vandens molekulių buvimas leidžia greičiau oksiduotis, nes H2O turi mažesnę molekulinę masę nei kitų oksidacijos procesuose dažniausiai naudojamų dujų.

Tačiau, nors šlapioji oksidacija yra greita, ji turi savo apribojimų. Oksido sluoksnis, pagamintas drėgno oksidavimo būdu, turi mažesnį vienodumą ir tankį, palyginti su kitais metodais. Be to, proceso metu susidaro šalutiniai produktai, tokie kaip vandenilis (H2), kurie kartais gali trukdyti tolesniems puslaidininkių gamybos proceso etapams. Nepaisant šių trūkumų, šlapioji oksidacija tebėra plačiai naudojamas metodas gaminant storesnius oksido sluoksnius.

Sausas oksidavimas

Sausai oksiduojant naudojamas aukštos temperatūros deguonis (O2), dažnai kartu su azotu (N2), kad susidarytų oksido sluoksnis. Oksidacijos greitis šiame procese yra lėtesnis, palyginti su šlapia oksidacija dėl didesnės O2 molekulinės masės, palyginti su H2O. Tačiau sausosios oksidacijos būdu susidaręs oksido sluoksnis yra vienodesnis ir tankesnis, todėl jis idealiai tinka naudoti, kai reikalingas plonesnis, bet kokybiškesnis oksido sluoksnis.

Pagrindinis sausos oksidacijos privalumas yra šalutinių produktų, tokių kaip vandenilis, nebuvimas, užtikrinantis švaresnį procesą, kuris mažiau trikdys kitus puslaidininkių gamybos etapus. Šis metodas ypač tinka ploniems oksido sluoksniams, naudojamiems įrenginiuose, kuriuose reikia tiksliai kontroliuoti oksido storį ir kokybę, pvz., MOSFET vartų oksiduose.

Laisvųjų radikalų oksidacija

Laisvųjų radikalų oksidacijos metodas naudoja aukštos temperatūros deguonies (O2) ir vandenilio (H2) molekules, kad sukurtų labai reaktyvią cheminę aplinką. Šis procesas veikia lėtesniu oksidacijos greičiu, tačiau susidaręs oksido sluoksnis turi išskirtinį vienodumą ir tankį. Procese dalyvaujant aukštai temperatūrai, susidaro laisvieji radikalai – labai reaktyvios cheminės medžiagos, kurios palengvina oksidaciją.

Vienas iš pagrindinių laisvųjų radikalų oksidacijos privalumų yra jo gebėjimas oksiduoti ne tik silicį, bet ir kitas medžiagas, tokias kaip silicio nitridas (Si3N4), kuris dažnai naudojamas kaip papildomas apsauginis sluoksnis puslaidininkiniuose įrenginiuose. Laisvųjų radikalų oksidacija taip pat labai veiksminga oksiduojant (100) silicio plokšteles, kurių atomų išdėstymas yra tankesnis, palyginti su kitų tipų silicio plokštelėmis.

Didelio reaktyvumo ir kontroliuojamų oksidacijos sąlygų derinys laisvųjų radikalų oksidacijoje lemia oksido sluoksnį, kuris yra pranašesnis tiek vienodumo, tiek tankio požiūriu. Dėl to jis yra puikus pasirinkimas programoms, kurioms reikalingi labai patikimi ir patvarūs oksido sluoksniai, ypač pažangiuose puslaidininkiniuose įrenginiuose.

Semicorex siūlo aukštos kokybėsSiC dalysdifuzijos procesams. Jei turite kokių nors klausimų ar reikia papildomos informacijos, nedvejodami susisiekite su mumis.

Telefonas pasiteirauti # +86-13567891907

paštas: sales@semicorex.com