- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Kodėl SiC keramikos paruošimui rinktis beslėgį sukepinimą?

2024-09-06

Silicio karbido (SiC) keramika, žinomi dėl savo didelio kietumo, didelio stiprumo, atsparumo aukštai temperatūrai ir atsparumo korozijai, plačiai naudojami aviacijos, naftos chemijos ir integrinių grandynų pramonėje. Atsižvelgiant į tai, kad dauguma SiC gaminių yra didelės pridėtinės vertės gaminiai, rinkos potencialas yra didelis, sulaukiantis daug dėmesio iš įvairių šalių ir tampantis medžiagų mokslo tyrimų centru. Tačiau itin aukšta sintezės temperatūra ir sunkumas pasiekti tankų SiC keramikos sukepinimą apribojo jų vystymąsi. Sukepinimo procesas yra labai svarbus SiC keramikai.

Kaip lyginami sukepinimo metodai: reakcijos sukepinimas ir beslėgis sukepinimas?

SiC, kaip junginys su stipriais kovalentiniais ryšiais, pasižymi mažu difuzijos greičiu sukepinimo metu dėl savo struktūrinių savybių, kurios užtikrina aukštą kietumą, didelį stiprumą, aukštą lydymosi temperatūrą ir atsparumą korozijai. Tam reikia naudoti sukepinimo priedus ir išorinį slėgį, kad būtų pasiektas tankinimas. Šiuo metu tiek reakcinis sukepinimas, tiek beslėgis SiC sukepinimas padarė didelę pažangą mokslinių tyrimų ir pramoninio pritaikymo srityse.

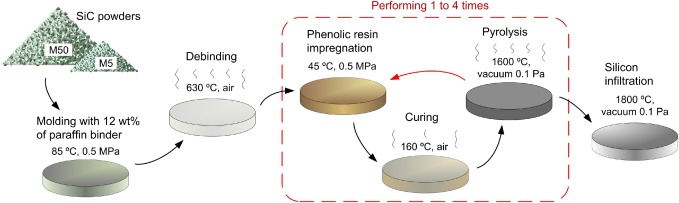

Reakcinio sukepinimo procesas, skirtasSiC keramikayra beveik tinklinės formos sukepinimo technika, kuriai būdingas minimalus susitraukimas ir dydžio pokyčiai sukepinimo metu. Jis pasižymi tokiais pranašumais kaip žema sukepinimo temperatūra, tankios gaminių struktūros ir mažos gamybos sąnaudos, todėl tinka dideliems, sudėtingos formos SiC keramikos gaminiams ruošti. Tačiau procesas turi trūkumų, įskaitant sudėtingą pradinį žaliojo kūno paruošimą ir galimą užteršimą iš šalutinių produktų. Be to, reakcijos sukepinimo veikimo temperatūros diapazonasSiC keramikayra ribojamas laisvo Si turinio; virš 1400°C, medžiagos stiprumas greitai mažėja dėl laisvojo Si tirpimo.

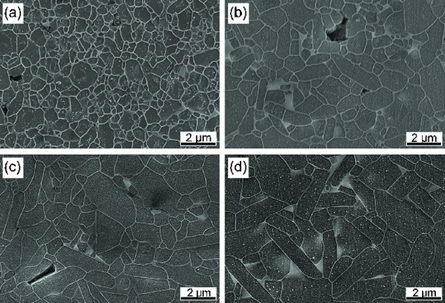

Tipiškos SiC keramikos mikrostruktūros, sukepintos įvairiomis temperatūromis

Beslėgio SiC sukepinimo technologija yra nusistovėjusi, jos pranašumai, įskaitant galimybę naudoti įvairius formavimo procesus, įveikiant gaminio formos ir dydžio apribojimus, ir naudojant atitinkamus priedus, pasiekiamas didelis stiprumas ir kietumas. Be to, beslėgis sukepinimas yra nesudėtingas ir tinkamas įvairių formų keraminių komponentų masinei gamybai. Tačiau jis yra brangesnis nei reakcijos būdu sukepintas SiC, nes naudojami SiC milteliai yra brangesni.

Beslėgis sukepinimas daugiausia apima kietosios fazės ir skystosios fazės sukepinimą. Palyginti su kietosios fazės beslėgiu sukepintu SiC, reakcijos būdu sukepintas SiC pasižymi prastais veikimu aukštoje temperatūroje, ypač dėl jo lenkimo stiprumo.SiC keramika drops sharply above 1400°C, and they have poor resistance to strong acids and bases. Conversely, pressureless solid-phase sintered SiC keramikapasižymi geresnėmis mechaninėmis savybėmis esant aukštai temperatūrai ir atsparumui korozijai stipriose rūgštyse ir bazėse.

Reakciniu būdu sujungto SiC gamybos technologija

Kokie yra beslėgio sukepinimo technologijos tyrimų pokyčiai?

Kietosios fazės sukepinimas: kietosios fazės sukepinimasSiC keramikaapima aukštą temperatūrą, bet užtikrina stabilias fizines ir chemines savybes, ypač išlaiko stiprumą esant aukštai temperatūrai, o tai suteikia unikalią naudojimo vertę. Į SiC įdėjus boro (B) ir anglies ©, boras užima SiC grūdelių ribas, iš dalies pakeičiant anglį SiC, kad susidarytų kietas tirpalas, o anglis reaguoja su paviršiumi SiO2 ir SiC priemaiša. Šios reakcijos sumažina grūdų ribos energiją ir padidina paviršiaus energiją, taip sustiprindamos sukepinimo varomąją jėgą ir skatindamos tankinimą. Nuo 1990 m., naudojant B ir C kaip priedus beslėgiui SiC sukepinti, buvo plačiai naudojamas įvairiose pramonės srityse. Pagrindinis privalumas yra antrosios fazės arba stiklinės fazės nebuvimas ties grūdelių ribomis, todėl grūdų ribos yra švarios ir puikiai veikia aukštoje temperatūroje, stabilus iki 1600°C. Trūkumas yra tas, kad nepasiekiamas visiškas tankinimas, kai kurios poros yra uždarytos grūdų kampuose, o aukšta temperatūra gali paskatinti grūdų augimą.

Skystosios fazės sukepinimas: Skystosios fazės sukepinimo metu pagalbinės sukepinimo medžiagos paprastai pridedamos nedideliais procentais, o susidariusioje tarpgranulinėje fazėje po sukepinimo gali likti daug oksidų. Todėl skystos fazės sukepintas SiC linkęs lūžti išilgai grūdelių ribų, todėl pasižymi dideliu stiprumu ir atsparumu plyšimui. Lyginant su kietosios fazės sukepimu, sukepinimo metu susidariusi skystoji fazė efektyviai sumažina sukepinimo temperatūrą. Al2O3-Y2O3 sistema buvo viena iš ankstyviausių ir patraukliausių sistemų, tirtų skystos fazės sukepinimo būdu.SiC keramika. Ši sistema leidžia tankinti santykinai žemoje temperatūroje. Pavyzdžiui, mėginių įdėjimas į miltelių sluoksnį, kuriame yra Al2O3, Y2O3 ir MgO, palengvina skystosios fazės susidarymą per reakcijas tarp MgO ir paviršiaus SiO2 ant SiC dalelių, skatinant tankinimą per dalelių pertvarkymą ir lydalo nusodinimą. Be to, Al2O3, Y2O3 ir CaO, naudojami kaip priedai beslėgiui SiC sukepinti, sukelia Al5Y3O12 fazių formavimąsi medžiagoje; didėjant CaO kiekiui, atsiranda CaY2O4 oksido fazės, kurios formuoja greitus prasiskverbimo kelius ties grūdelių ribomis ir pagerina medžiagos sukepumą.

![]()

Kaip priedai pagerina beslėgį sukepinimąSiC keramika?

Priedai gali padidinti beslėgio sukepinimo tankumąSiC keramika, sumažinti sukepinimo temperatūrą, pakeisti mikrostruktūrą ir pagerinti mechanines savybes. Priedų sistemų tyrimai išsivystė nuo vieno komponento iki kelių komponentų sistemų, kurių kiekvienas komponentas atlieka unikalų vaidmenį gerinantSiC keramikapasirodymas. Tačiau priedų įvedimas turi ir neigiamų pusių, pavyzdžiui, priedų ir SiC reakcijos, dėl kurių susidaro dujiniai šalutiniai produktai, tokie kaip Al2O ir CO, didinant medžiagos poringumą. Akytumo mažinimas ir priedų svorio netekimo poveikio mažinimas bus pagrindinės būsimos skystosios fazės sukepinimo tyrimų sritys.SiC keramika.**

Mes, Semicorex, specializuojamėsSiC keramikair kitos keraminės medžiagos, naudojamos puslaidininkių gamyboje, jei turite klausimų ar reikia papildomos informacijos, nedvejodami susisiekite su mumis.

Telefonas pasiteirauti: +86-13567891907

paštas: sales@semicorex.com