- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Silicio ir silicio karbido plokštelių ėsdinimo skirtumų supratimas

Sausojo ėsdinimo procesuose, ypač reaktyviojo jonų ėsdinimo (RIE), ėsdinamos medžiagos savybės vaidina svarbų vaidmenį nustatant ėsdinimo greitį ir galutinę išgraviruotų struktūrų morfologiją. Tai ypač svarbu lyginant ėsdinimo elgesįsilicio plokštelėsirsilicio karbido (SiC) plokštelės. Nors abi yra įprastos puslaidininkių gamybos medžiagos, dėl labai skirtingų fizinių ir cheminių savybių gaunami kontrastingi ėsdinimo rezultatai.

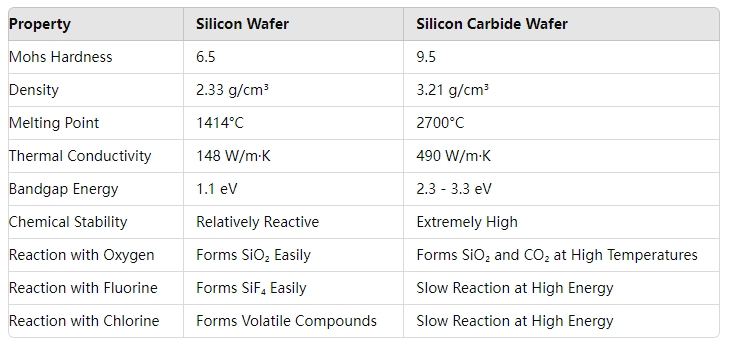

Medžiagos savybių palyginimas:SilicispriešSilicio karbidas

Iš lentelės aišku, kad SiC yra daug kietesnis už silicį, jo kietumas pagal Mosą yra 9,5 ir artėja prie deimanto (Moho kietumas 10). Be to, SiC pasižymi daug didesniu cheminiu inertiškumu, o tai reiškia, kad cheminėms reakcijoms atlikti reikia labai specifinių sąlygų.

Išgraviravimo procesas:SilicispriešSilicio karbidas

RIE ėsdinimas apima ir fizinį bombardavimą, ir chemines reakcijas. Medžiagoms, tokioms kaip silicis, kurios yra mažiau kietos ir chemiškai reaguojančios, procesas veikia efektyviai. Silicio cheminis reaktyvumas leidžia lengviau ėsdinti jį veikiant reaktyvioms dujoms, tokioms kaip fluoras ar chloras, o fizinis jonų bombardavimas gali lengvai sutrikdyti silpnesnius silicio gardelės ryšius.

Priešingai, SiC kelia didelių iššūkių tiek fiziniais, tiek cheminiais ėsdinimo proceso aspektais. Fizinis SiC bombardavimas turi mažesnį poveikį dėl didesnio jo kietumo, o Si-C kovalentiniai ryšiai turi daug didesnę ryšių energiją, o tai reiškia, kad jas nutraukti daug sunkiau. Didelė SiC cheminė inertiškumas dar labiau apsunkina problemą, nes jis nelengvai reaguoja su tipiškomis ėsdinimo dujomis. Dėl to, nepaisant to, kad SiC plokštelė yra plonesnė, ji linkusi ėsdinti lėčiau ir netolygiau, palyginti su silicio plokštelėmis.

Kodėl silicis ėsdina greičiau nei SiC?

Kai ėsdinamos silicio plokštelės, dėl mažesnio medžiagos kietumo ir reaktyvesnio pobūdžio procesas vyksta sklandžiau ir greičiau, net ir storesnėms plokštelėms, tokioms kaip 675 µm silicio. Tačiau ėsdinant plonesnes SiC plokšteles (350 µm), ėsdinimo procesas tampa sunkesnis dėl medžiagos kietumo ir sunkumų nutraukiant Si-C ryšius.

Be to, lėtesnis SiC ėsdinimas gali būti siejamas su didesniu šilumos laidumu. SiC greitai išsklaido šilumą, sumažindamas lokalizuotą energiją, kuri kitu atveju padėtų paskatinti ėsdinimo reakcijas. Tai ypač problemiška procesams, kurie priklauso nuo terminio poveikio, padedančio nutraukti cheminius ryšius.

SiC ėsdinimo greitis

SiC ėsdinimo greitis yra žymiai lėtesnis, palyginti su siliciu. Optimaliomis sąlygomis SiC ėsdinimo greitis gali siekti maždaug 700 nm per minutę, tačiau padidinti šį greitį yra sudėtinga dėl medžiagos kietumo ir cheminio stabilumo. Bet kokios pastangos padidinti ėsdinimo greitį turi kruopščiai subalansuoti fizinį bombardavimo intensyvumą ir reaktyviųjų dujų sudėtį, nepažeidžiant ėsdinimo vienodumo ar paviršiaus kokybės.

SiO₂ naudojimas kaip kaukės sluoksnis SiC ėsdinimui

Vienas efektyvus SiC ėsdinimo iššūkių sprendimas yra tvirto kaukės sluoksnio, pvz., storesnio SiO₂ sluoksnio, naudojimas. SiO₂ yra atsparesnis reaktyviajai jonų ėsdinimo aplinkai, apsaugodamas pagrindinį SiC nuo nepageidaujamo ėsdinimo ir užtikrindamas geresnę išgraviruotų struktūrų kontrolę.

Pasirinkus storesnį SiO₂ kaukės sluoksnį, užtikrinama pakankama apsauga nuo fizinio bombardavimo ir riboto SiC cheminio reaktyvumo, todėl gaunami nuoseklesni ir tikslesni ėsdinimo rezultatai.

Apibendrinant galima pasakyti, kad SiC plokštelių ėsdinimas reikalauja labiau specializuotų metodų, palyginti su siliciu, atsižvelgiant į ypatingą medžiagos kietumą, didelę jungties energiją ir cheminį inertiškumą. Naudojant tinkamus kaukės sluoksnius, pvz., SiO₂, ir optimizuojant RIE procesą, galima įveikti kai kuriuos iš šių ėsdinimo proceso sunkumų.

Semicorex siūlo aukštos kokybės komponentus, tokius kaipoforto žiedas, dušo galvutėir tt ėsdinimui arba jonų implantavimui. Jei turite kokių nors klausimų ar reikia papildomos informacijos, nedvejodami susisiekite su mumis.

Telefonas pasiteirauti # +86-13567891907

paštas: sales@semicorex.com