- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Kaip atlikti CMP procesą

2024-06-28

CMP procesas:

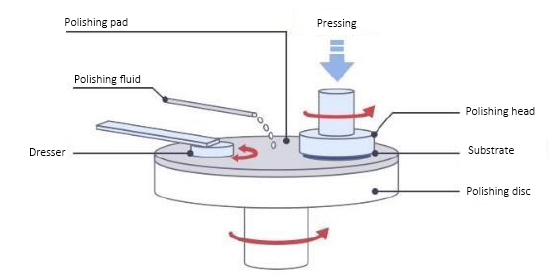

1. Pataisykitevaflįpoliravimo galvutės apačioje ir uždėkite poliravimo padą ant šlifavimo disko;

2. Besisukanti poliravimo galvutė tam tikru slėgiu spaudžia besisukančią poliravimo padėklą, o tarp silicio plokštelės paviršiaus ir poliravimo padėklo įpilamas tekantis šlifavimo skystis, sudarytas iš nanoabrazyvinių dalelių ir cheminio tirpalo. Šlifavimo skystis yra tolygiai padengtas po poliravimo padėklo ir išcentrinės jėgos perdavimo, sudarydamas skysčio plėvelę tarp silicio plokštelės ir poliravimo padėklo;

3. Išlyginimas pasiekiamas keičiant cheminės plėvelės pašalinimo ir mechaninio plėvelės pašalinimo procesą.

Pagrindiniai CMP techniniai parametrai:

Šlifavimo greitis: pašalintos medžiagos storis per laiko vienetą.

Plokštumas: (skirtumas tarp žingsnio aukščio prieš ir po CMP tam tikrame silicio plokštelės taške / žingsnio aukštis prieš CMP) * 100%,

Šlifavimo vienodumas: įskaitant plokščių viduje ir tarp plokštelių vienodumą. Vienodumas plokštelėje reiškia malimo greičio konsistenciją skirtingose padėtyse vienoje silicio plokštelėje; Vienodumas tarp plokštelių reiškia skirtingų silicio plokštelių šlifavimo greičio nuoseklumą tomis pačiomis CMP sąlygomis.

Defektų kiekis: atspindi įvairių paviršiaus defektų, susidarančių CMP proceso metu, skaičių ir tipą, kurie turės įtakos puslaidininkinių įtaisų veikimui, patikimumui ir našumui. Daugiausia apima įbrėžimus, įdubimus, eroziją, likučius ir užteršimą dalelėmis.

CMP programos

Visame puslaidininkių gamybos procese, nuosilicio plokštelėgamybos, plokštelių gamybos, pakavimo, CMP procesas turės būti naudojamas pakartotinai.

Silicio plokštelių gamybos procese po to, kai kristalinis strypas supjaustomas į silicio plokšteles, jį reikės poliruoti ir išvalyti, kad būtų gauta vieno kristalo silicio plokštelė kaip veidrodis.

Plokščių gamybos procese, naudojant jonų implantaciją, plonasluoksnį nusodinimą, litografiją, ėsdinimą ir daugiasluoksnes laidų jungtis, siekiant užtikrinti, kad kiekvienas gamybos paviršiaus sluoksnis pasiektų visuotinį plokštumą nanometrų lygiu, dažnai reikia naudoti CMP procesą pakartotinai.

Pažangių pakuočių srityje CMP procesai vis dažniau pristatomi ir naudojami dideliais kiekiais, tarp kurių per silicio per (TSV) technologiją, fan-out, 2.5D, 3D pakuotės ir kt. bus naudojama daug CMP procesų.

Pagal poliruotos medžiagos tipą CMP skirstome į tris tipus:

1. Substratas, daugiausia silicio medžiaga

2. Metalas, įskaitant aliuminio/vario metalo sujungimo sluoksnį, Ta/Ti/TiN/TiNxCy ir kitus difuzijos barjerinius sluoksnius, sukibimo sluoksnį.

3. Dielektrikai, įskaitant tarpsluoksnius dielektrikus, tokius kaip SiO2, BPSG, PSG, pasyvavimo sluoksnius, tokius kaip SI3N4/SiOxNy, ir barjerinius sluoksnius.