- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Epitaksiniai sluoksniai: pažangių puslaidininkinių įrenginių pagrindas

2024-05-15

1 paveikslas: iliustruoja koreliaciją tarp dopingo koncentracijų, sluoksnio storio ir vienpolių prietaisų gedimo įtampos.

SiC epitaksinių sluoksnių paruošimas visų pirma apima tokius metodus kaip išgarinimo augimas, skystosios fazės epitaksija (LPE), molekulinio pluošto epitaksija (MBE) ir cheminis nusodinimas iš garų (CVD), o CVD yra vyraujantis masinės gamybos būdas gamyklose.

1 lentelė. Pateikiama lyginamoji pagrindinių epitaksinio sluoksnio paruošimo metodų apžvalga.

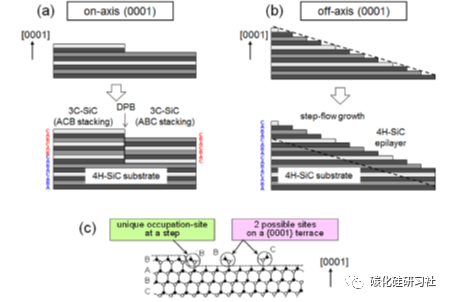

Novatoriškas metodas apima augimą ant ne ašies {0001} substratų tam tikru pasvirimo kampu, kaip parodyta 2 paveiksle (b). Šis metodas žymiai padidina žingsnių tankį, tuo pačiu sumažindamas žingsnių dydį, palengvindamas branduolių susidarymą pirmiausia pakopų susikaupimo vietose ir taip leisdamas epitaksiniam sluoksniui puikiai atkartoti substrato sudėjimo seką, pašalinant politipų sambūvį.

2 paveikslas: parodytas fizinis etapais valdomos epitaksijos 4H-SiC procesas.

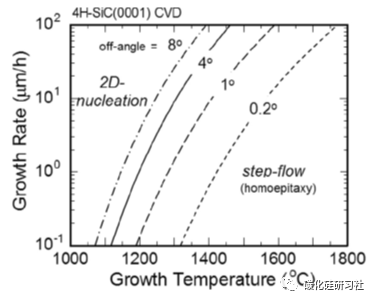

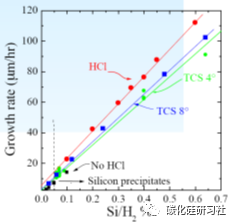

3 pav. Rodomos kritinės ŠKL augimo sąlygos taikant 4H-SiC laipsniškai kontroliuojamą epitaksiją.

4 pav. Lyginamas 4H-SiC epitaksijos augimo greitis naudojant skirtingus silicio šaltinius.

Žemos ir vidutinės įtampos (pvz., 1200 V prietaisų) srityje SiC epitaksijos technologija pasiekė brandžią stadiją ir užtikrina santykinai didesnį storio, dopingo koncentracijos ir defektų pasiskirstymo vienodumą, tinkamai atitinkančią žemos ir vidutinės įtampos SBD reikalavimus. , MOS, JBS įrenginiai ir kt.

Tačiau aukštos įtampos sritis vis dar kelia didelių iššūkių. Pavyzdžiui, įrenginiams, kurių įtampa yra 10000 V, reikia maždaug 100 μm storio epitaksinių sluoksnių, tačiau šių sluoksnių storis ir dopingo vienodumas yra žymiai mažesnis, palyginti su žemos įtampos analogais, jau nekalbant apie neigiamą trikampių defektų poveikį bendram įrenginio veikimui. Aukštos įtampos programos, kurios linkusios teikti pirmenybę bipoliniams įrenginiams, taip pat kelia griežtus reikalavimus mažumos nešlio veikimo trukmei, todėl norint pagerinti šį parametrą, reikia optimizuoti procesą.

Šiuo metu rinkoje dominuoja 4 colių ir 6 colių SiC epitaksinės plokštelės, palaipsniui didėjant didelio skersmens SiC epitaksinių plokštelių proporcijai. SiC epitaksinių plokštelių dydį iš esmės lemia SiC substratų matmenys. Kadangi dabar parduodami 6 colių SiC substratai, nuolat vyksta perėjimas nuo 4 colių į 6 colių SiC epitaksiją.

Tobulėjant SiC substrato gamybos technologijai ir plečiantis gamybos pajėgumams, SiC substratų kaina palaipsniui mažėja. Atsižvelgiant į tai, kad substratai sudaro daugiau nei 50 % epitaksinių plokštelių kainos, tikimasi, kad mažėjančios substrato kainos sumažins SiC epitaksijos sąnaudas, o tai žada šviesesnę ateitį pramonei.**