- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Substrato pjovimo ir šlifavimo procesas

2024-04-01

SiC substrato medžiaga yra SiC lusto šerdis. Pagrindo gamybos procesas yra: gavus SiC kristalo luitą, auginant vieną kristalą; tada ruošiantSiC substratasreikalingas lyginimas, apvalinimas, pjovimas, šlifavimas (retinimas); mechaninis poliravimas, cheminis mechaninis poliravimas; ir valymas, bandymai ir tt Procesas

Yra trys pagrindiniai kristalų augimo būdai: fizinis garų pernešimas (PVT), aukštos temperatūros cheminis nusodinimas garais (HT-CVD) ir skystosios fazės epitaksija (LPE). PVT metodas yra pagrindinis komercinio SiC substratų auginimo metodas šiame etape. SiC kristalo augimo temperatūra yra aukštesnė nei 2000 ° C, todėl reikia aukštos temperatūros ir slėgio kontrolės. Šiuo metu yra problemų, tokių kaip didelis dislokacijos tankis ir dideli kristalų defektai.

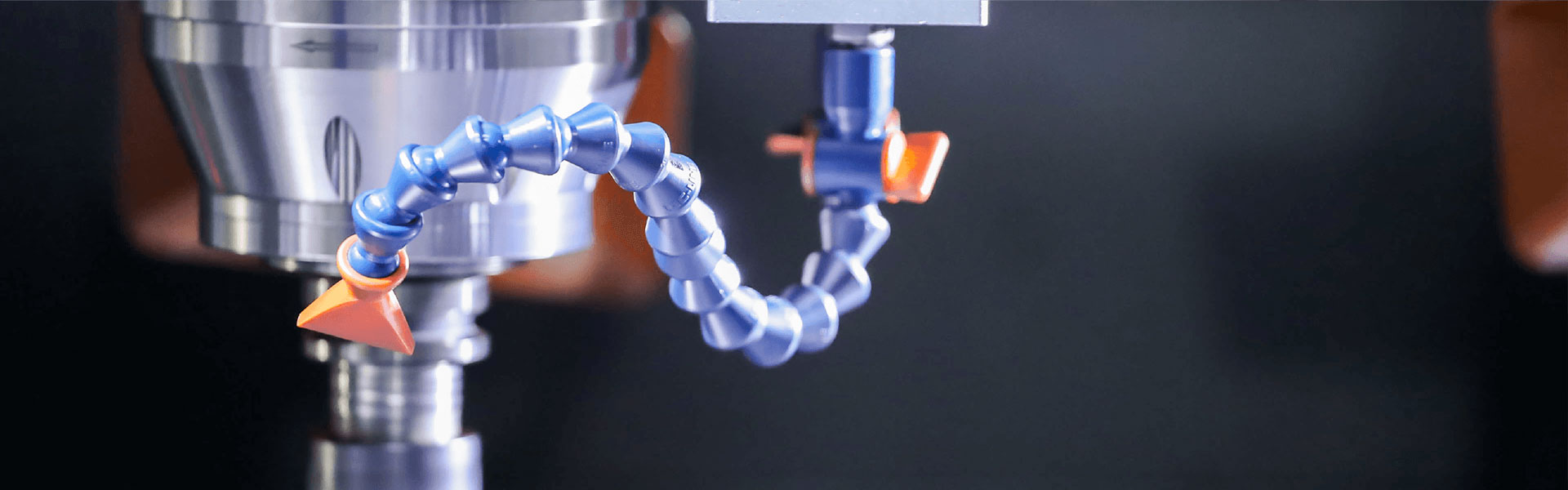

Substrato pjovimas supjausto kristalinį luitą į plokšteles, kad būtų galima vėliau apdoroti. Pjovimo metodas turi įtakos tolesnio šlifavimo ir kitų silicio karbido substrato plokštelių procesų koordinavimui. Luitų pjovimas daugiausia pagrįstas kelių laidų pjovimu skiediniu ir deimantinės vielos pjovimu. Dauguma esamų SiC plokštelių yra supjaustytos deimantine viela. Tačiau SiC turi didelį kietumą ir trapumą, todėl plokštelių išeiga maža ir laidų pjovimo sąnaudos yra didelės. Išplėstiniai klausimai. Tuo pačiu metu 8 colių plokštelių pjovimo laikas yra žymiai ilgesnis nei 6 colių plokštelių, taip pat didesnė rizika, kad pjovimo linijos įstrigs, todėl sumažėja derlius.

Substrato pjovimo technologijos vystymosi tendencija yra pjovimas lazeriu, kuris kristalo viduje suformuoja modifikuotą sluoksnį ir nulupa plokštelę nuo silicio karbido kristalo. Tai bekontaktis apdorojimas be medžiagų praradimo ir mechaninių įtempių pažeidimų, todėl nuostoliai yra mažesni, išeiga didesnė, o apdorojimas yra lankstus, o apdoroto SiC paviršiaus forma yra geresnė.

SiC substratasšlifavimo apdorojimas apima šlifavimą (skiedimą) ir poliravimą. SiC substrato planarizacijos procesas daugiausia apima du proceso būdus: šlifavimą ir skiedimą.

Šlifavimas skirstomas į grubų ir smulkų šlifavimą. Pagrindinis grubaus šlifavimo proceso sprendimas yra ketaus diskas kartu su monokristaliniu deimantiniu šlifavimo skysčiu. Sukūrus polikristalinius deimantų miltelius ir į polikristalinius deimantų miltelius, silicio karbido smulkaus šlifavimo proceso tirpalas yra poliuretano padas, sujungtas su polikristalinio tipo smulkiu šlifavimo skysčiu. Naujas proceso sprendimas yra korio poliravimo padas kartu su aglomeruotais abrazyvais.

Skiedimas skirstomas į du etapus: grubų ir smulkų šlifavimą. Priimtas skiedimo staklių ir šlifavimo disko sprendimas. Jis turi aukštą automatizavimo laipsnį ir turėtų pakeisti šlifavimo techninę trasą. Skiedimo proceso sprendimas yra supaprastintas, o ploninant didelio tikslumo šlifavimo diskus galima sutaupyti vienpusio mechaninio poliravimo (DMP) poliravimo žiedui; šlifavimo diskų naudojimas turi greitą apdorojimo greitį, stiprią apdorojimo paviršiaus formą ir yra tinkamas didelio dydžio plokštelių apdorojimui. Tuo pačiu metu, palyginti su dvipusiu šlifavimo apdorojimu, retinimas yra vienpusis apdorojimo procesas, kuris yra pagrindinis procesas šlifuojant plokštelės galinę pusę epitaksinės gamybos ir plokštelių pakavimo metu. Sunkumas skatinant retinimo procesą kyla dėl šlifavimo diskų tyrimų ir plėtros sunkumų bei aukštų gamybos technologijų reikalavimų. Šlifavimo diskų lokalizacijos laipsnis yra labai mažas, o eksploatacinių medžiagų kaina yra didelė. Šiuo metu šlifavimo diskų rinką daugiausia užima DISCO.

Šlifavimui naudojamas poliravimasSiC substratas, pašalinkite paviršiaus įbrėžimus, sumažinkite šiurkštumą ir pašalinkite apdirbimo įtampą. Jis skirstomas į du etapus: grubus poliravimas ir smulkus poliravimas. Aliuminio poliravimo skystis dažnai naudojamas grubiam silicio karbido poliravimui, o aliuminio oksido poliravimo skystis dažniausiai naudojamas smulkiam poliravimui. Silicio oksido poliravimo skystis.